通风管道系统是建筑暖通空调(HVAC)工程的重要组成部分,承担着空气输送、换气、排风与废气处理等关键功能。在实际工程中,管道本身的设计、材料选择、连接方式以及支撑系统(即管道支架)的合理配置,直接关系到系统的安全性、稳定性、运行效率和维护成本。本文将从通风管道支架的功能与重要性、常见类型与材料、设计要点与规范要求、常见问题与故障分析、检测与维护策略以及改进建议等方面进行深入探讨,旨在为工程设计、施工与运维提供系统性参考。

一、通风管道支架的功能与重要性

通风管道支架不仅承担将管道固定在建筑结构上的静态作用,还负责在动载荷、风压与热胀冷缩作用下维持管道的几何位置与力学稳定。其主要功能包括:

承重与定位:支架承担管道自重以及管内介质重量(如冷凝水、积尘)的荷载,保证管道沿预定线路布置并保持标高与坡度。

抗振与隔振:对风机、空气动力引起的振动进行传递或隔绝,防止振动通过管道传到建筑结构或其他设备。

热胀冷缩补偿:为管道热胀冷缩留出必要的位移或通过滑移、补偿器等设计减小热应力。

防腐与耐久:通过材料选择与防腐处理延长管道与支架的使用寿命,避免支架腐蚀导致失效。

维护与检修便利:合理的支架布置使得管道检修、清洁与更换部件更加便捷。

支架系统的可靠性直接决定通风系统的长期稳定运行。支架失效可能导致管道下垂、错位、连接处产生泄漏、甚至掉落造成安全事故。因此,对于支架的设计与施工应予以高度重视。

二、常见支架类型与材料

根据功能与安装方式,通风管道支架可分为若干类型:

吊杆式支架:通过吊杆将管道悬挂于楼板或梁下,适用于天花或室内上部空间较大场景。优点是节省地面空间,便于布风管。

底座式(地面)支架:在地面或屋面设置独立支座,承托管道主要用于地面管线或屋顶管道。

壁挂式支架:固定于墙体或竖向结构,适用于靠立面布置的风管。

支撑架(框架式):由多根型钢或槽钢构成,用于较大直径、较重的管道或管道群的共享支撑。

滑动支座与固定支座组合:在长管段设置固定支座与滑动支座,允许管道一端自由热位移而另一端约束,从而控制热应力分布。

振动隔离支架:在与风机连接处采用弹性支撑(弹簧、橡胶垫或弹性吊耳)以减少振动传递。

常用材料包括:碳钢(镀锌或喷涂防腐)、不锈钢、铝合金、工程塑料(在特殊耐腐场合)等。材料选择应综合考虑承载、环境(潮湿、化学腐蚀)、施工成本与维护便利性。

三、设计要点与规范要求

在设计通风管道支架时,应遵守相关国家与行业规范(如中国的《通风与空调工程施工质量验收规范》、建筑结构和暖通工程设计规范等),并考虑以下要点:

载荷计算与安全系数

精确计算风管自重、介质附加重量、附属设备(保温层、消声器、阀门等)重量以及可能的碰撞或维护荷载。

按规范选取安全系数,考虑长期疲劳、腐蚀损失与意外荷载(如地震荷载、风荷载)影响。

支架间距与布置规则

支架间距应根据风管材质、直径、厚度与连接方式确定。一般薄壁风管需更密的支撑,厚壁或刚性较强的管道可适当放宽间距。

在支架布置上需避免集中荷载引起局部变形,宜均匀分布并在接口、变径、弯头、支吊点附近加强支撑。

热位移与固定方式

对长距离明敷风管须考虑温度变化导致的轴向位移,设置滑动支座或利用膨胀节补偿。固定点应设置在便于传力至建筑结构的位置并考虑传力路径。

滑动面应采用低摩擦材料或设置滑动装置,防止磨损与卡死。

防振措施

在风机等振源处采用弹性连接、减振垫、弹簧吊架等,以减少振动向管道和建筑结构的传递。

针对频率敏感的系统,必要时进行振动分析以避免共振。

防腐与防火设计

根据环境选取防腐处理方式(热镀锌、喷塑、涂料或不锈钢),尤其是屋顶、潮湿或化学介质场合。

在防火分区穿越处,支架和吊件应满足防火保护要求(耐火包覆或阻燃材料),并在设计中预留防火封堵措施。

可维护性与检修空间

支架布置应保证管道周围有足够的作业空间,便于清洁、检查与更换部件。

在关键部位设置检修平台或可拆卸支架便于局部维护。

四、常见问题与故障分析

尽管设计和施工有规范可循,实际工程中仍然频繁出现支架相关问题,常见的有:

支架间距过大导致风管下垂

原因:设计时未充分考虑管道自重及附加重量,或使用薄壁材料而未加密支撑。

后果:风管产生永久性变形、密封接头开裂、滴水或噪音增加。

吊杆/螺栓生锈断裂或连接松动

原因:防腐处理不到位或材料选型不当,长期振动导致螺栓松动。

后果:局部失撑,严重时导致管道脱落,存在安全隐患。

热胀冷缩未留足位移或固定不当

原因:忽视温变位移设计或滑动支座设置不合理。

后果:管道产生过大热应力,导致接口渗漏或支架结构损坏。

振动传递与噪声问题

原因:风机与管道间缺少弹性连接,或支架硬连接引起共振。

后果:噪音超标、结构疲劳加速、住户或使用者不满。

支架基础沉降或楼板局部破坏

原因:未将支架荷载传至承载结构的适当部位,或屋面防水层、保温层处理不当。

后果:地面裂缝、水渗漏、局部倾斜甚至结构破坏。

防火、防腐措施不足

原因:成本控制或设计疏忽导致防火隔离、热膨胀补偿、防腐涂层缺失。

后果:火灾时阻隔能力不足、潮湿环境下寿命缩短。

五、检测、维护与验收要点

为保证通风系统长期可靠运行,应建立完善的检测与维护体系:

初期验收

核查支架材料与规格是否符合设计与采购标准;

验收支架间距、固定点位置、焊缝与螺栓紧固情况;

检查防腐、防火及与建筑结构连接的传力情况。

定期巡检

定期检查吊杆张力、螺栓松动与腐蚀情况;

目视检查管道是否有下垂、错位或接口渗漏;

检测振动噪声指标,必要时进行动态检测。

维护与更换策略

对已腐蚀或疲劳的支架及时更换;

对热膨胀引起的磨损部位添加保护层或更换滑动材料;

对振动严重部位加装弹性隔振装置或重新设计支撑方式。

记录与优化

建立支架与管道的维护台账,记录更换历史、故障原因与解决措施;

根据运行数据优化支架设计参数,用于未来项目的改进。

六、工程案例分析(典型问题与解决方案)

案例一:屋面排风管道频繁下垂与保温层破损

问题分析:屋面管道使用薄壁镀锌风管,支撑点设置在屋面保温结构上,支架基础未采取分散荷载措施,导致保温层压缩下沉及支架下沉。

解决方案:重做支架基础,采用承载面板或分散板将荷载传至结构梁;将支撑点固定到结构梁或加装独立支座;更换腐蚀严重的吊杆并对屋面保温层进行恢复与防水处理。

案例二:风机与管道连接处振动噪声大,管道接口松动

问题分析:风机与管道采用刚性连接,支架未采用隔振措施,长期振动导致接口螺栓松动。

解决方案:在风机与管道之间增加软连接(伸缩软接头)、在吊架处采用弹簧减振器并定期紧固螺栓;对管道接口采用柔性密封材料以吸收相对位移。

案例三:长距输送温差大导致管道裂缝

问题分析:长距离送风管道未设置膨胀节或滑动支座,管道因热胀冷缩产生过大应力致使焊缝开裂。

解决方案:在设计中重新划分固定点,设置滑动支座与膨胀补偿器,并对已损部位进行补焊与加强支座。

七、改进建议与前瞻

面对日益复杂的工程环境与更高的可靠性需求,应在通风管道支架领域持续改进:

规范与标准完善:推动行业标准在支架设计、材料选择、防腐防火及振动控制方面进行更加细化与量化的规定,提升验收标准的可操作性。

数字化设计与受力模拟:在设计阶段采用有限元分析对管道-支架-结构体系进行联动计算,评估振动响应、热位移与应力分布,从而实现更精确的支架布置。

新材料与新工艺应用:推广不锈钢、复合材料或高性能防腐涂层在腐蚀环境下的应用,同时采用预制支架、模块化安装降低现场作业风险并提高安装质量与效率。

智能监测与预测性维护:在关键支架或连接处布置应力、振动与位移传感器,通过物联网平台实时监测运行状态,实现故障预警与预测性维护,降低停机风险。

培训与施工质量管控:加强施工人员对支架安装、紧固、防腐与防火操作的培训,强化现场监督与验收,确保施工质量。

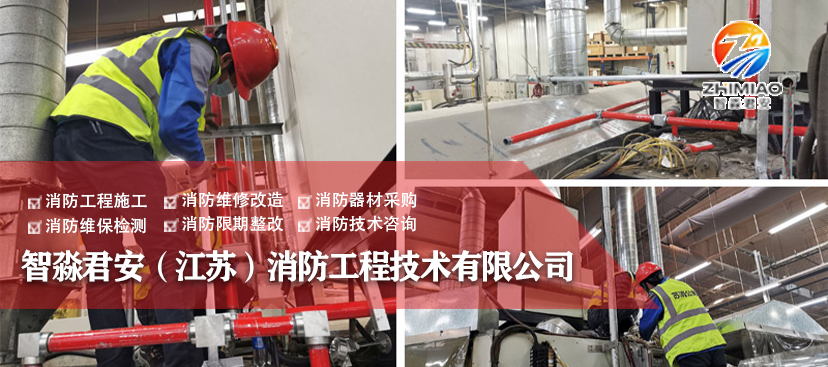

江苏苏州智淼消防安装工程公司主营:北京消防施工安装,消防工程设计,消防维修改造,消防设备检测,消防验收代办,消防维修保养,探测器清洗,消防检测设备,智慧消防物联网,消防设备销售安装及调试为一体的正规化消防企业。消防改造网址:http://www.zmjaxf.com/;服务热线:4006-598-119

苏公网安备32058102002151号

苏公网安备32058102002151号